Materiali tecnici ad alte prestazioni

durevoli e adatti a numerose applicazioni

I nostri apparecchi in POLIESTERE

Poliammide rinforzata con fibra di vetro (GRP)

La poliammide rinforzata con fibra di vetro (GRP) è un materiale che combina le proprietà della poliammide con i vantaggi della fibra di vetro come rinforzo.

Tra le proprietà tipiche del GRP troviamo:

-

Eccellente resistenza meccanica

Il rinforzo in fibra di vetro conferisce alla poliammide una resistenza meccanica superiore, in particolare in termini di resistenza agli urti e all’abrasione, alla trazione, alla flessione e alla compressione. Le prese industriali possono essere sottoposte a condizioni di lavoro difficili. Il GRP è un materiale robusto adatto a diverse applicazioni, che riduce i costi di sostituzione e di manutenzione a lungo termine.

-

Leggerezza

Sebbene il GRP sia molto resistente, rimane relativamente leggero rispetto ad altri materiali, il che facilita l’installazione e la manipolazione delle prese industriali per applicazioni che richiedono sia resistenza che leggerezza.

-

Resistenza alla corrosione

Il GRP è naturalmente resistente alla corrosione, il che lo rende una scelta saggia in ambienti corrosivi o umidi dove altri materiali potrebbero deteriorarsi più rapidamente.

-

Elevato isolamento elettrico

Un buon isolamento elettrico è essenziale per la sicurezza degli utilizzatori e per la protezione dai cortocircuiti.

-

Resistenza alle temperature estreme

Il GRP resiste sia alle basse che alle alte temperature, consentendo di operare in ambienti con temperature comprese tra [-40°C e +60°C] senza particolari precauzioni.

Il GRP ha anche un basso coefficiente di espansione termica, il che significa che mantiene la sua forma e le sue dimensioni in un’ampia gamma di temperature. -

Resistenza ai raggi UV (f1)

Resistenza ai raggi UV (f1)

Se le prese industriali vengono utilizzate all’esterno o in ambienti esposti ai raggi UV, è importante che il materiale sia resistente alla degradazione causata dall’esposizione prolungata alla luce solare.

Il GRP mantiene le sue proprietà meccaniche e il suo colore anche in caso di esposizione prolungata ai raggi UV, il che lo rende ideale per applicazioni in esterni. -

Resistenza chimica

In alcuni ambienti industriali, le prese possono essere esposte a sostanze chimiche e detergenti aggressivi. Il GRP è resistente a molte sostanze chimiche, il che lo rende una scelta appropriata per queste applicazioni.

-

Facilità di fabbricazione

Il GRP può essere modellato in una varietà di forme complesse, rendendo possibile la progettazione di prese industriali personalizzate per soddisfare le esigenze specifiche di ogni applicazione.

Queste proprietà rendono la poliammide rinforzata con fibra di vetro una scelta solida e versatile per le prese industriali, in quanto offre robustezza, durata e sicurezza elettrica.

I nostri apparecchi in metallo

Zama

La Zama è una lega di zinco, alluminio, magnesio e rame.

La Zama ha un punto di fusione relativamente basso rispetto ad altri metalli ed è facile da lavorare, il che facilita il processo di produzione e consente di ottenere forme complesse con dettagli estremamente fini e molto sottili.

L’aspetto superficiale dipende dallo stampo e dalla finitura: grezzo, verniciato, rivestimento anticorrosione.

-

Eccellente resistenza meccanica

La Zama offre una buona resistenza meccanica, fondamentale per le prese industriali che possono essere sottoposte a notevoli sollecitazioni durante l’uso. Buona resistenza alla trazione, agli urti e all’usura. Buona capacità di smorzamento. Buona stabilità dimensionale.

-

Resistenza alla corrosione

Grazie alla sua composizione chimica, la Zama è resistente alla corrosione e garantisce la durata delle prese industriali, soprattutto in ambienti in cui possono essere esposte all’umidità o a sostanze chimiche corrosive.

-

Ambiente

Buona resistenza a benzina, alcool, oli e lubrificanti minerali. Resiste a temperature fino a 200 °C.

Queste caratteristiche rendono la Zama un materiale adatto per le prese industriali, offrendo una combinazione di resistenza, durata, facilità di produzione e costi competitivi.

Alluminio

L’alluminio è un materiale che consente una grande libertà nella progettazione dei pezzi e combina leggerezza, forza e resistenza ambientale.

L’aspetto superficiale dipende dallo stampo e dalla finitura: anodizzazione, verniciatura, ecc.

-

Leggerezza

L’alluminio è un materiale leggero, che rende le prese più facili da maneggiare e da installare, soprattutto in ambienti industriali dove molte apparecchiature possono essere spostate o installate di frequente.

-

Resistenza alla corrosione

L’alluminio ha una buona resistenza alla corrosione, importante per garantire la durata delle prese, in particolare negli ambienti industriali dove possono essere esposte a umidità, sostanze chimiche o altri agenti corrosivi.

-

Dissipazione del calore

L’alluminio ha una buona conducibilità termica, il che significa che è in grado di dissipare efficacemente il calore generato durante l’uso delle prese, aiutando a prevenire il surriscaldamento e i problemi associati.

-

Facilità di fabbricazione

L’alluminio è relativamente semplice da modellare e lavorare, il che facilita la produzione di prese industriali in una varietà di forme e design per soddisfare le esigenze specifiche delle applicazioni industriali.

Tenendo conto di queste caratteristiche, l’alluminio offre prestazioni, durata ed economicità e, in determinate condizioni, può resistere a temperature fino a 400°C.

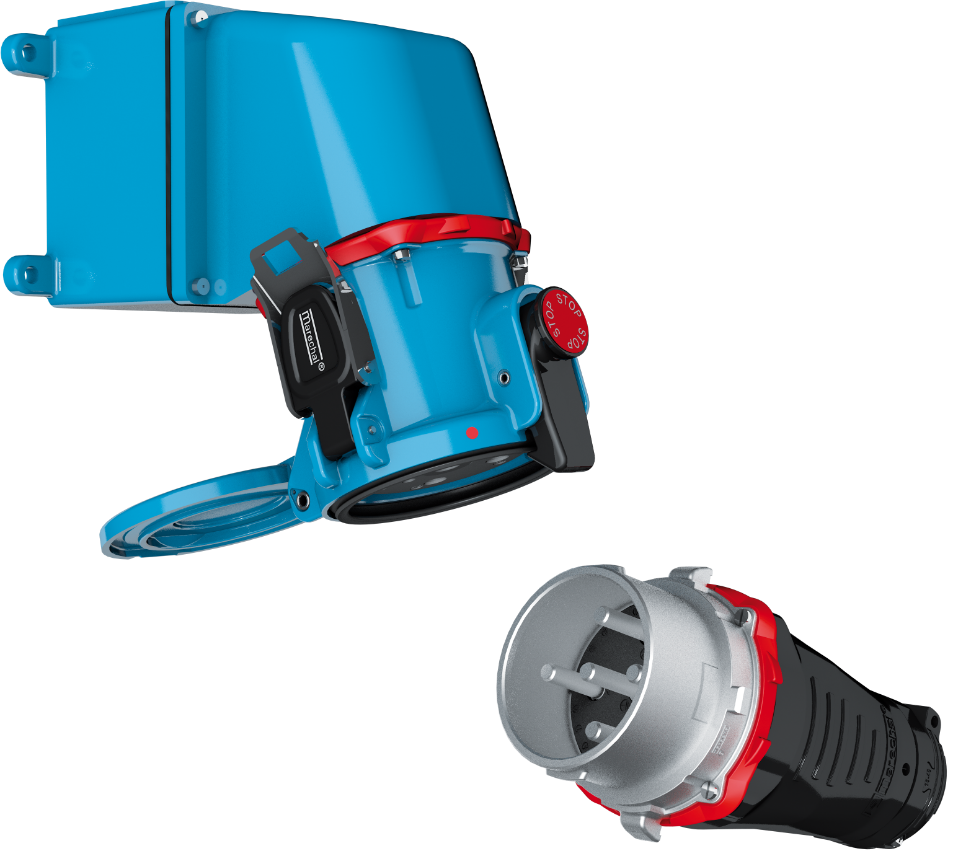

Contatti

La scelta dei materiali del contatto è fondamentale. Il materiale scelto deve:

- Avere la più bassa resistenza di contatto possibile per evitare la generazione di calore e, di conseguenza, il deterioramento del contatto

- Essere sufficientemente solido per offrire una lunga costante di tempo e un’elevata inerzia termica

- Mantenere a lungo le sue proprietà elettriche e meccaniche, anche in caso di surriscaldamento accidentale che potrebbe accelerare l’ossidazione (corrosione)

- Resistere ai test di interruzione elettrica e alla generazione di archi elettrici.

Il materiale che meglio soddisfa tutti i criteri è la lega d’argento-nickel.

È comunemente utilizzata da tutti i produttori di dispositivi di interruzione ed è stata quindi scelta per il DECONTACTOR™ al fine di garantire le migliori prestazioni possibili in termini di conducibilità elettrica durante il funzionamento e l’interruzione.

Viteria

Tutte le nostre viti sono in acciaio inox = una lega ferrosa contenente più del 12% di cromo.

Si tratta di una classe di materiali con ottime proprietà meccaniche e resistenza a un gran numero di ambienti corrosivi entro ampi limiti di temperatura.