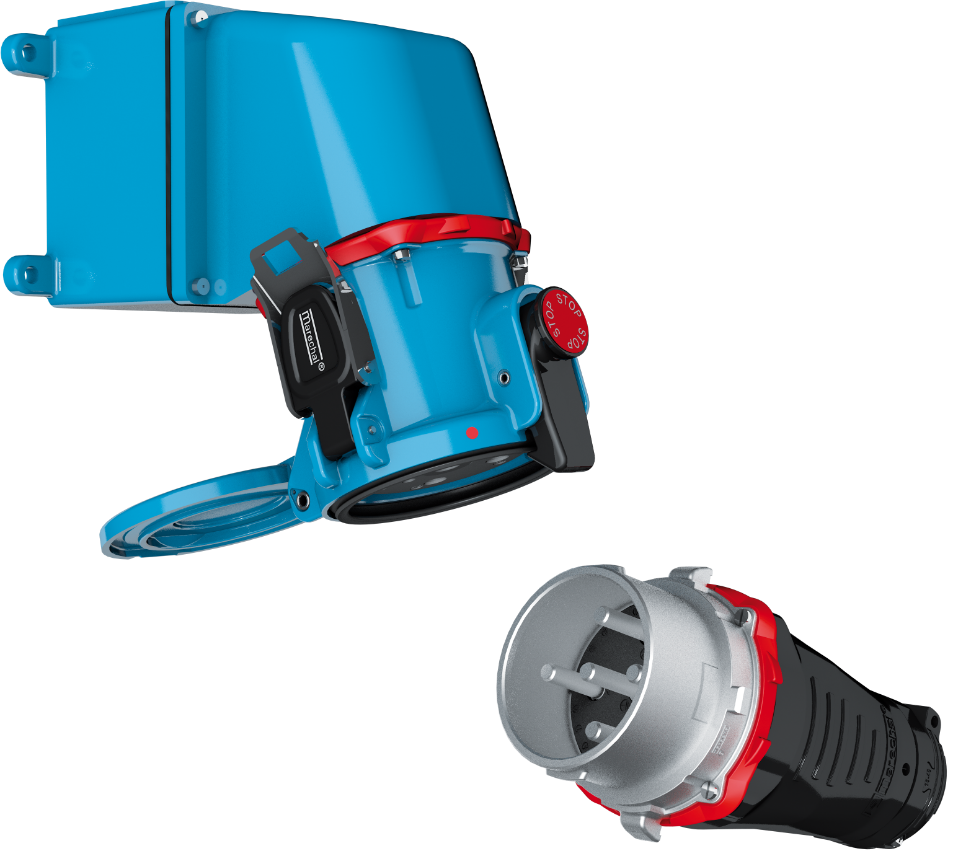

Materiales técnicos eficientes y duraderos

adaptados a cada aplicación

Nuestros aparatos en POLIÉSTER

Poliamida reforzada con fibra de vidrio (GRP)

La poliamida reforzada con fibra de vidrio (GRP) es un material que combina las propiedades de la poliamida con las ventajas de la fibra de vidrio como refuerzo. Esta son algunas de las propiedades típicas del GRP:

-

Excelente resistencia mecánica

El refuerzo de fibra de vidrio confiere a la poliamida una resistencia mecánica superior, sobre todo en cuestión de resistencia a los golpes, la abrasión, la tracción, la flexión y la compresión. Las tomas de corriente industriales pueden estar sometidas a condiciones de trabajo complicadas. El GRP es un material robusto y adecuado para diversas aplicaciones, lo que reduce los costes de sustitución y mantenimiento a largo plazo.

-

Ligereza

A pesar de que el GRP es muy resistente, sigue siendo relativamente ligero con respecto a otros materiales. Esto facilita la instalación y manipulación de las tomas industriales para las aplicaciones que requieren solidez y ligereza a la vez.

-

Resistencia a la corrosión

El GRP es resistente a la corrosión por naturaleza, lo que hace que sea una buena opción en entornos corrosivos o húmedos en los que otros materiales podrían deteriorarse más rápidamente.

-

Aislamiento eléctrico elevado

Un buen aislamiento eléctrico es esencial para garantizar la seguridad de los usuarios y la protección contra los cortocircuitos.

-

Resistencia a las temperaturas extremas

El GRP resiste de la misma manera las temperaturas bajas que las altas, lo que le permite funcionar en entornos sometidos a rangos de [-40 °C à +60 °C] sin problemas. Por otro lado, el GRP tiene un bajo coeficiente de dilatación térmica, lo que significa que conserva su forma y dimensiones en una amplia gama de temperaturas.

-

Resistencia a los rayos UV (f1)

Resistencia a los rayos UV (f1) Si las tomas de corriente industriales se utilizan en exterior o en entornos expuestos a los rayos UV, es importante que el material sea resistente a la degradación causada por la exposición prolongada al sol. El GRP conserva sus propiedades mecánicas y su color incluso en caso de exposición prolongada a los rayos UV, por lo que se adapta perfectamente a los entornos exteriores.

-

Resistencia química

En determinados entornos industriales, las tomas de corriente pueden estar expuestas a productos químicos y agentes de limpieza agresivos. El GRP es resistente a muchos productos químicos, lo que hace que sea una opción adecuada para estas aplicaciones.

-

Facilidad de fabricación

El GRP puede moldearse en una variedad de formas complejas, lo que permite diseñar tomas industriales personalizadas para responder a las necesidades específicas de cada aplicación.

Estas propiedades hacen que la poliamida reforzada con fibra de vidrio sea una opción sólida y versátil de tomas de corriente industriales, que ofrece a la vez robustez, durabilidad y seguridad eléctrica.

Nuestros aparatos en metal

Zamak

El Zamak tiene un punto de fusión relativamente bajo con respecto a otros materiales y es fácil de mecanizar, lo que facilita el proceso de fabricación y permite obtener formas complejas con detalles de gran finura y espesores reducidos. El aspecto de la superficie depende del moldeo y el acabado: bruto, pintura, revestimiento anticorrosión.

-

Excelente resistencia mecánica

El Zamak ofrece una buena resistencia mecánica, lo que es crucial para las tomas de corriente industriales que pueden estar sometidas a condicionantes importantes durante su uso. Buena resistencia a la tracción, a los golpes y al desgaste. Buena capacidad de amortiguación. Buena estabilidad dimensional.

-

Resistencia a la corrosión

Gracias a su composición química, el Zamak es resistente a la corrosión y garantiza la durabilidad de las tomas de corriente industriales, sobre todo en entornos donde pueden estar expuestas a la humedad o a productos químicos corrosivos.

-

MEDIOAMBIENTE

Buena resistencia a la gasolina, a los alcoholes, a los aceites y a los lubricantes minerales. Resistencia hasta 200 °C.

Estas características hacen que el Zamak sea un material adecuado para las tomas de corriente industriales, ya que ofrece una combinación de resistencia, durabilidad, facilidad de fabricación y coste competitivo.

Aluminio libre de cobre

El aluminio es un material que permite una gran libertad de diseño de piezas y que combina ligereza, robustez y resistencia al medio ambiente. El aspecto de superficie depende del moldeo y del acabado: anodizado, pintado, etc.

-

Ligereza

El aluminio es un material ligero, lo que facilita la manipulación e instalación de las tomas de corriente, sobre todo en entornos industriales donde pueden desplazarse o instalarse frecuentemente muchos equipos.

-

Resistencia a la corrosión

El aluminio tiene una buena resistencia a la corrosión, lo que es importante para garantizar la durabilidad de las tomas de corriente, en particular en entornos industriales donde pueden estar expuestas a la humedad, los productos químicos u otros agentes corrosivos.

-

Disipación del calor

El aluminio tiene una buena conductividad térmica, lo que significa que puede disipar el calor generado durante el uso de las tomas de corriente de manera eficaz y así ayudar a prevenir el calentamiento y sus problemas asociados.

-

Facilidad de fabricación

El aluminio es relativamente fácil de moldear y mecanizar, lo que facilita la fabricación de tomas de corriente industriales con formas y diseños variados para responder a las necesidades específicas de las aplicaciones industriales.

Teniendo en cuenta estas características, el aluminio ofrece a la vez eficiencia, durabilidad y rentabilidad, y puede resistir en determinadas condiciones temperaturas de hasta 400 ºC.

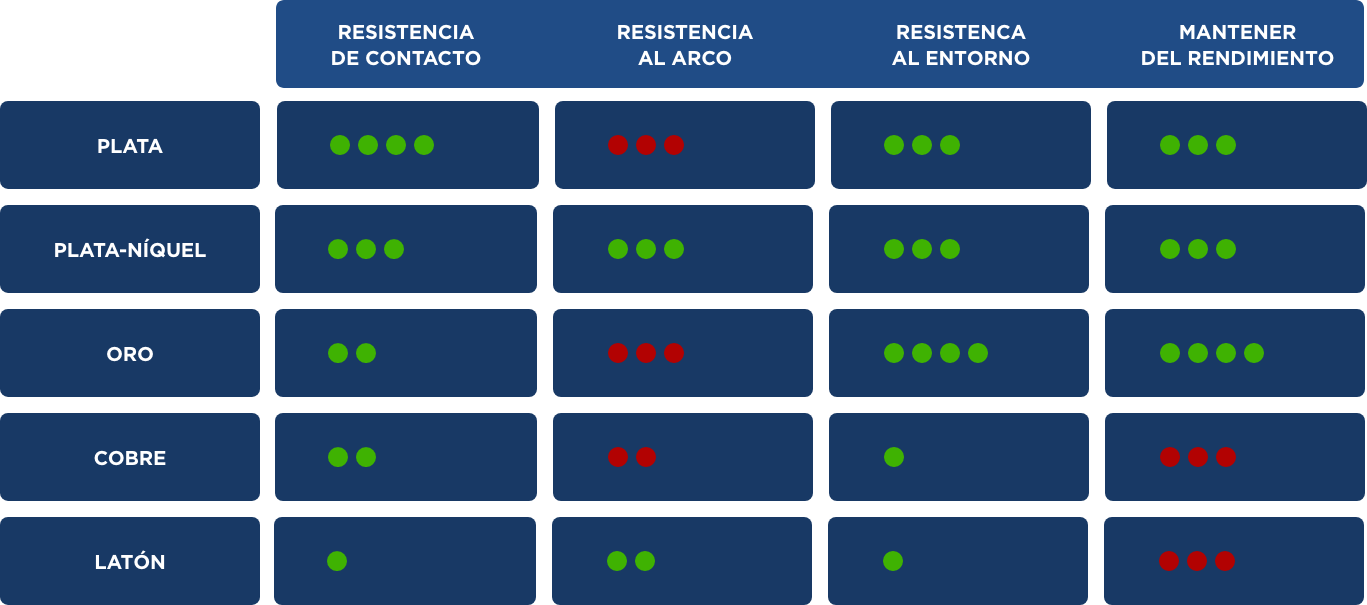

Contactos

La elección del material de contacto es fundamental. El material debe:

- Tener una resistencia de contacto lo más baja posible para evitar la disipación de calor y por tanto la deterioración del contacto

- Ser suficientemente macizo como para ofrecer una constante de tiempo larga y una gran inercia térmica

- Conservar durante mucho tiempo sus propiedades eléctricas y mecánicas, incluso en caso de sobrecalentamiento accidental, que podría provocar una oxidación acelerada (corrosión)

- Resistir las pruebas de corte eléctrico y las de generación de arcos eléctricos.

El material que mejor cumple con todos los criterios es la aleación de plata-níquel. Todos los fabricantes de dispositivos de corte lo utilizan habitualmente y por tanto, ha sido elegido para los DECONTACTOR™ para garantizar el mejor rendimiento en cuanto a conducción eléctrica tanto en funcionamiento normal como en corte.

Tornillería

Todos nuestros tornillos son de acero inoxidable: aleación ferrosa que contiene más de un 12 % de cromo. Es un tipo de material con muy buenas propiedades mecánicas y resistente a muchos entornos corrosivos dentro de amplios límites de temperatura.